ТЕХНИЧЕСКОЕ ОПИСАНИЕ

ИЗДЕЛИЯ 8К14 (8К14-1)

(ОП/8К14)

Глава VII.

ДВИГАТЕЛЬ

4. Описание устройства и работы агрегатов двигателя

Камера сгорания

Камера сгорания является основным конструктивным элементом двигателя и служит для преобразования тепловой энергии газов, образующихся при сжигании, в кинетическую энергию вытекающей струи, за счет чего создается тяга.Основные характеристики

| Диаметр выходного сечения сопла | 380 мм |

| Общее количество форсунок | 519 |

| Давление в камере сгорания | 69,4 кгс/см2 |

| Давление в выходном сечении сопла | 0,827 кгс/см2 |

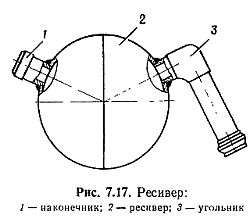

Камера сгорания (рис. 7.3) состоит из головки 19, камеры 1 и защиты 2.

Головка плоская и представляет собой блок днищ. С целью повышения устойчивости процесса горения в камере первое днище 10 (со стороны камеры) разделено крестообразной перегородкой 9 на четыре части.

Первое 10 и второе 12 днища образуют полость горючего, а второе 12 и третье 13 — полость окислителя. В первом и втором днищах крепятся форсунки 11, 14, 15. Расположение форсунок в центре шахматное, на периферии — по концентрическим окружностям. Последний, наружный, ряд форсунок горючего ГК 11 служит для создания внутреннего охлаждения камеры сгорания.

Форсунки однокомпонентные, центробежные и состоят из корпуса 26, завихрителя 27 и сопла 28.

Камера состоит из наружной оболочки 5, гофрированных проставок 6 и внутренней оболочки 7. Гофрированные проставки образуют межрубашечное пространство и являются связующим элементом между наружной и внутренней оболочками. Соединение гофрированных проставок с наружной и внутренней оболочками производится путем пайки тугоплавким припоем. Сопло профилированное.

Соединение камеры с головкой сварное.

К штуцеру 23 присоединяется трубопровод регулятора. К штуцерам 22, 24 присоединяются трубопроводы продувки. Окислитель от насоса через дроссельную шайбу 18 и стакан 16 поступает в полость окислителя и через форсунки ОП 14 впрыскивается в камеру сгорания.

Горючее от насоса по трубопроводу Г и трубопроводам камеры через дроссельные шайбы 5 поступает в коллектор 3, далее по межрубашечному пространству через сетку 25 в полость горючего. Из полости горючего через форсунки ГП 15 и ГК 11 горючее впрыскивается в камеру сгорания.

С целью обеспечения надежного и плавного выхода камеры сгорания на режим номинальной тяги запуск ее производится с опережением окислителя на 0,5 сек. Затем в камеру сгорания поступает пусковое горючее ТГ-02.

Образующаяся горючая смесь из ТГ-02 и АК-27И самовоспламеняется, и горящий факел на пусковом горючем обеспечивает надежное воспламенение основного горючего ТМ-185, которое поступает в камеру сгорания без перерыва по израсходовании пускового горючего. Продукты сгорания истекают через сопло в окружающее пространство, создавая тягу.

Турбонасосный агрегат

Турбонасосный агрегат служит для повышения давления компонентов топлива на входе в камеру сгорания и газогенератор.Основные характеристики

| Число оборотов турбины | 22 817 об/мин |

| Давление окислителя на выходе из насоса | 108,2 кгс/см2 |

| Давление горючего на выходе из насоса | 119,7 кгс/см2 |

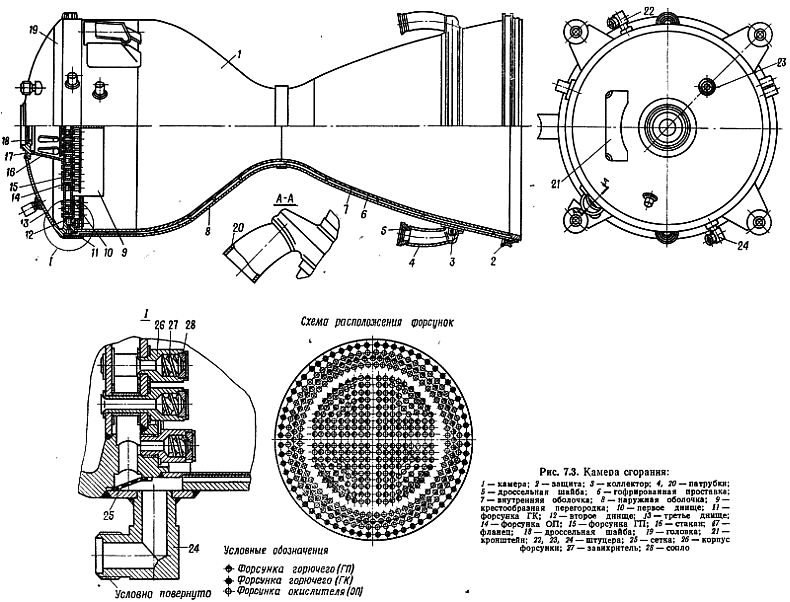

Турбонасосный агрегат (рис. 7.4) состоит из ротора и двух центробежных насосов: окислителя и горючего. Ротор состоит из диска 1, лопаток 26 и вала 6. К передней крышке турбины приварен сопловой аппарат 25, состоящий из четырех сопл с общей площадью критического сечения 3,6 см2 и двух патрубков Ж и В.

Задняя крышка турбины имеет выхлопной коллектор 27. Корпусы насосов состоят из патрубка О 14 и улитки О 16 окислителя, патрубка Г 20 и улитки Г 21 горючего.

Разделение полостей низкого и высокого давления в насосах осуществлено с помощью щелевых уплотнений, образованных хромированными поясками колес О 15 и Г 22 и плавающими кольцами 17, 23.

Разделение насосов по валу осуществляется двумя импеллерами 8, 11 и двумя одинаковыми манжетными узлами 9. Полость насоса Г отделяется от полости турбины импеллером 4, сальником 3 и манжетой 2.

К штуцеру 19 присоединяется дренажный трубопровод.

Работа турбонасосного агрегата происходит следующим образом. Газы из газогенератора, а в начальный момент из пусковой камеры, через сопловой аппарат 25 поступают на лопатки 26, приводя ротор во вращение. Отработанные газы отводятся через выхлопной коллектор 27 в теплообменник. Вместе с ротором вращаются сидящие на валу ротора шнек 13 и колесо О 15 центробежного насоса окислителя, шнек 7 и колесо Г 22 центробежного насоса горючего, а также импеллеры 4, 8, 11.

Осевые и радиальные нагрузки, возникающие при работе турбонасосного агрегата, воспринимаются подшипниками 5, 12.

Окислитель поступает из пускового клапана О через патрубок О 14 на шнек 13 в колесо О 15, в улитку О 16 и через диффузор Г отводится в камеру сгорания и газогенератор.

Горючее поступает из пускового клапана Г через патрубок Г 20 на шнек 7, в колесо Г 22, в улитку Г 21 и через диффузор Б отводится в камеру сгорания и газогенератор.

Окислитель и горючее, просочившиеся через щелевые уплотнения, перепускаются на вход соответствующих насосов.

Окислитель и горючее, просочившиеся через две первые манжеты 10 манжетных узлов 9, отводятся через штуцера 19 по дренажным трубопроводам в теплообменник и в окружающее пространство.

Газогенератор

Газогенератор вырабатывает газ, необходимый для работы турбонасосного агрегата.Основные характеристики

| Расход топлива | 2,17 кг/сек |

| Соотношение расхода компонентов | 0,597 |

| Давление в газогенераторе | 56,8 кгс/см2 |

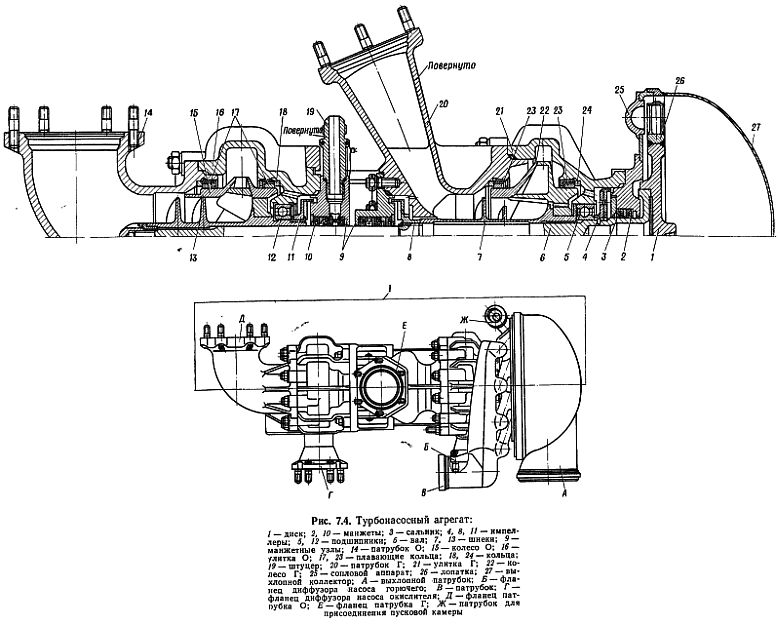

Газогенератор (рис. 7.5) состоит из головки 1 и камеры 2. Головка состоит из блока, двух днищ 14, 16, корпуса 23, в котором расположен обратный клапан, фильтра 18 и наконечника 21. К днищу крепятся форсунки окислителя 17 и форсунки горючего 15 (всего 55 шт.).

Камера газогенератора состоит из цилиндра 6, рубашки цилиндра 5, коллектора 4, фильтра 12, наконечника 28 и конуса 3. В цилиндрической части расположено шесть форсунок впрыска 10, служащие для уменьшения температуры продуктов сгорания и для повышения устойчивости камеры к появлению высокочастотных колебаний. Цилиндр и рубашка цилиндра соединены между собой сваркой по выштамповкам.

Все форсунки центробежные, однокомпонентные и состоят из корпусов 9, 24, завихрителей 8, 25 и сопл 7, 26.

Газогенератор работает на тех же компонентах топлива, что и камера сгорания.

Окислитель поступает через наконечник 21, отжимает клапан 20, проходит через седло 22, сверления в корпусе 23 и фильтр 18 в полость над днищем 16 головки, откуда через форсунки О впрыскивается в камеру газогенератора.

Горючее поступает через дроссельную шайбу 27 в полость коллектора 4. Из полости коллектора по щели, образованной цилиндром и рубашкой цилиндра, горючее поступает к фильтру 12. Здесь поток раздваивается. Часть горючего впрыскивается в камеру газогенератора через форсунки впрыска 10, а другая часть через фильтр 13 поступает в полость между днищами 14, 16, откуда впрыскивается в камеру газогенератора. Протекая по щели, горючее охлаждает цилиндр.

В камере газогенератора окислитель и горючее воспламеняются и продукты сгорания через конус 3 отводятся в сопловой аппарат турбонасосного агрегата.

В целях обеспечения плавного выхода газогенератора на режим запуск его производится с опережением горючего на 0,16 сек.

При останове двигателя давление окислителя в регуляторе падает. Клапан 20 под действием пружины 19 прижимается к седлу 22 и предотвращает движение окислителя, находящегося в регуляторе и трубопроводе между отсечным клапаном О и клапаном 20, в газогенератор.

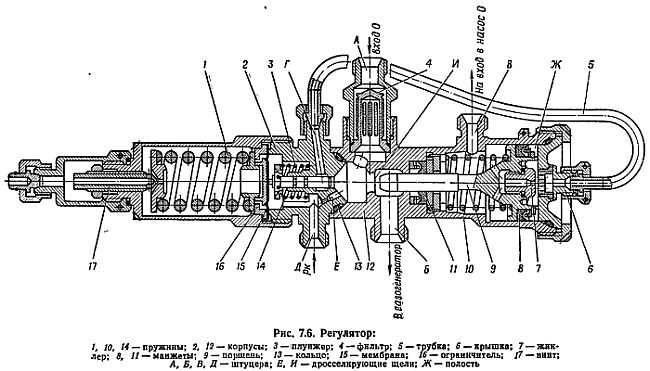

Регулятор

Регулятор поддерживает номинальное давление в камере сгорания двигателя путем воздействия на гидравлическое сопротивление линии питания газогенератора окислителем.Регулятор (рис. 7.6) состоит из золотника и серводросселя. Золотник состоит из пружины 1, корпуса 2, мембраны 15, ограничителя 16, плунжера 3, винта 17, служащего для настройки регулятора, пружины 14. Чувствительным элементом золотника является мембрана 15, края которой зажаты между корпусом и ограничителем.

Серводроссель состоит из поршня 9 с профилированной иглой, которая является исполнительным элементом регулятора, корпуса 12, пружины 10, жиклера 7, манжет 8, 11, фильтра 4, трубки 5, крышки 6. Серводроссель соединен с золотником с помощью четырех шпилек.

К штуцеру А присоединяется трубопровод, подводящий окислитель из отсечного клапана О.

К штуцеру Б присоединяется трубопровод, отводящий окислитель к газогенератору.

К штуцеру В присоединяется трубопровод, отводящий окислитель на вход насоса О.

К штуцеру Д присоединяется трубопровод, идущий от камеры сгорания.

Работа, регулятора основана на равновесии сил: пружины 1, регулируемого давления на мембрану 15, перепада давления на плунжере 3 и пружины 14.

Окислитель подводится к штуцеру А , проходит фильтр 4 и через дросселирующую щель И и штуцер Б отводится через ресивер в газогенератор.

При рассогласовании между регулируемым и настроечным давлением мембрана 15 прогибается, перемещая плунжер 3, который благодаря пружине 14 все время находится с ней в контакте. При перемещении плунжера изменяется дросселирующая щель Е и изменяется расход окислителя в полость Ж . Изменение этого расхода приводит к изменению давления под поршнем и к перемещению последнего.

При перемещении поршня 9 изменяется дросселирующая щель И и изменяется расход окислителя в газогенератор. Изменение этого расхода идет до тех пор, пока рассогласование между давлением в камере сгорания и давлением настройки регулятора не достигнет допустимой величины.

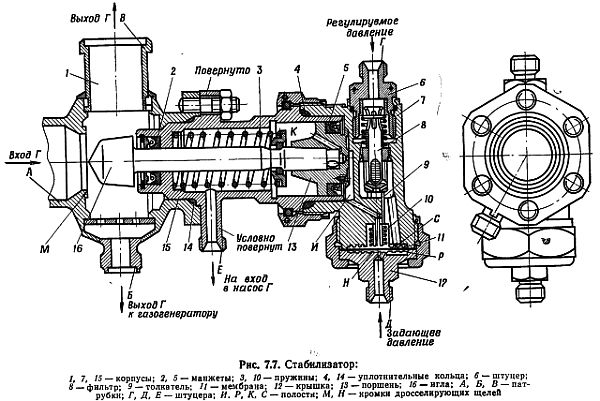

Стабилизатор

Стабилизатор поддерживает давление горючего на входе в камеру сгорания равным давлению окислителя на входе в камеру, что обеспечивает требуемое значение соотношения расхода компонентов в камеру сгорания.Стабилизатор (рис. 7.7) состоит из золотника и серводросселя. Золотник состоит из корпуса 7, крышки 12, мембраны 11, которая является чувствительным элементом золотника, пружины 10, фильтра 8, который одновременно является и настроечным винтом.

Основными деталями серводросселя являются: поршень 13, игла 16, которая является исполнительным органом, пружина 3, корпус 15.

К отсечному клапану Г стабилизатор крепится за фланец корпуса серводросселя.

К штуцеру Г присоединяется трубопровод, подводящий горючее из трубопровода за стабилизатором (регулируемое давление).

К. штуцеру Д присоединяется трубопровод, подводящий окислитель из трубопровода на входе в камеру сгорания (задающее давление).

К штуцеру Е присоединяется трубопровод, отводящий горючее на вход в насос горючего.

Горючее из насоса через патрубок А поступает в корпус 1, проходит через дросселирующую щель, образованную кромкой М отверстия в корпусе и профилированной частью иглы 16, и через выходные патрубки Б и В отводится в камеру сгорания.

Одновременно горючее по трубопроводу Г газогенератора подается в газогенератор, а по трубопроводу стабилизатора — в штуцер Г. Из штуцера Г горючее проходит через фильтр 8, дросселирующую щель между мембраной 11 и кромкой Н корпуса в полость И. Из полости И горючее через дросселирующее отверстие в поршне 13 проходит в полость К и далее через штуцер Е на вход в насос горючего.

Когда регулируемое и задающее давления одинаковы, подвижные части стабилизатора находятся в равновесии.

В случае изменения регулируемого давления (давления горючего в полости С) относительно задающего давления (давления окислителя в полости Р) мембрана 11 прогибается, изменяя дросселирующую щель между кромкой Н корпуса и мембраной. Приток горючего и давление в полости И изменяются, игла 16 перемещается, изменяя дросселирующую щель между профилированной частью иглы и кромки М корпуса отсечного клапана Г. Изменяется гидравлическое сопротивление линии питания камеры сгорания и газогенератора горючим, изменяя тем самым давление горючего за стабилизатором до тех пор, пока регулируемое давление не станет равным задающему.

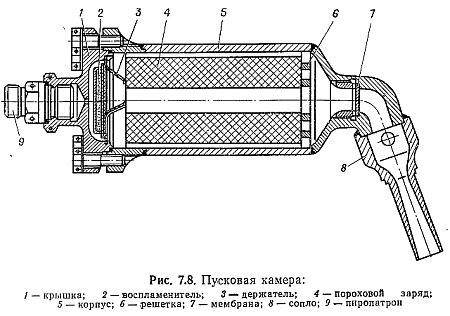

Пусковая камера

Пусковая камера служит камерой сгорания порохового заряда. Пусковая камера (рис. 7.8) состоит из корпуса 5, сопла 8, мембраны 7, крышки 1, держателя 3 и решетки 6.

В камеру помещается пороховой заряд 4 из пороха РНДСИ-5К с воспламенителем 2 из пороха ДРП-1. В гнездо крышки ввинчивается пиропатрон ДП1 9.

При срабатывании пиропатрона 9 воспламеняется воспламенитель 2, от которого зажигается заряд 4. Газы от порохового заряда прорывают мембрану 7 и через сопло 8 отводятся в сопловой аппарат турбонасосного агрегата. Одновременно часть газов отводится в управляющие полости пусковых клапанов О и Г. Время горения порохового заряда около 1 сек.

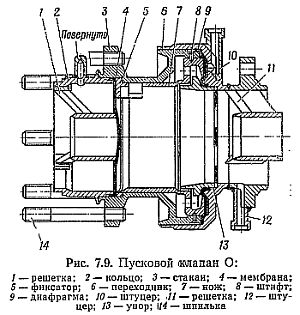

Пусковой клапан О

Пусковой клапан О разобщает полости бака окислителя и двигателя при хранении изделия и сообщает эти полости при пуске двигателя.Пусковой клапан О (рис. 7.9) состоит из кольца 2 с мембраной 4, переходника 6 с диафрагмой 9, решетки 1, ножа 7, стакана 5, упора 13 и фиксатора 5.

К штуцеру 10 присоединяется трубопровод, идущий от сопла пусковой камеры, а к штуцеру 12 приваривается обратный клапан О.

С помощью шпилек 14 пусковой клапан соединяется с фланцем сильфона расходной магистрали бака окислителя.

Газы от порохового заряда через штуцер 10 поступают в управляющую полость. Под давлением пороховых газов срезаются штифты 8 и диафрагма 9 прогибается, перемещая нож 7. Нож прорезает мембрану 4 по большей части периметра. Под действием силы давления окислителя мембрана 4 отгибается, открывая доступ окислителя из бака в насос.

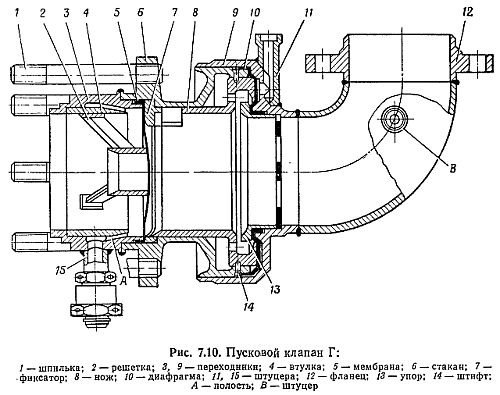

Пусковой клапан Г

Пусковой клапан Г разобщает полости бака горючего и двигателя при хранении изделия и сообщает эти полости при пуске двигателя.Устройство и работа пускового клапана Г (рис. 7.10) аналогичны пусковому клапану О, описанному выше.

К штуцеру В приваривается обратный клапан Г, а к штуцеру 15 присоединяется трубопровод для заправки пускового горючего, которое через кольцевую полость А поступает в расходную трубу (рис. 5.4).

С помощью шпилек 1 (рис. 7.10) пусковой клапан соединяется с фланцем сильфона расходной трубы горючего.

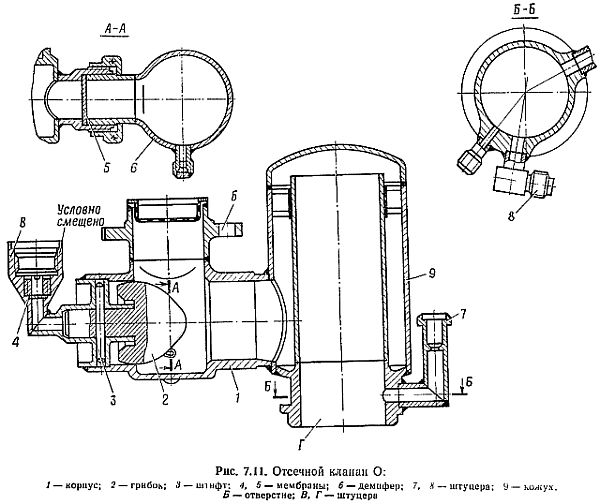

Отсечной клапан О

Отсечной клапан О перекрывает линию подачи окислителя в камеру сгорания и газогенератор при останове двигателя.Отсечной клапан О (рис. 7.11) состоит из корпуса 1, грибка 2, демпфера 6, мембран 4, 5 и кожуха 9.

К штуцеру 8 приваривается трубопровод, отводящий окислитель через регулятор и ресивер в газогенератор.

К штуцеру 7 приваривается трубопровод, отводящий окислитель в стабилизатор.

В штуцер В ввинчивается пиропатрон ДП1. При срабатывании пиропатрона пороховые газы прорывают мембрану 4 и давят на шток грибка 2.

Под действием силы давления газов от пиропатрона срезается штифт 5, грибок перемещается и заклинивается в конус корпуса, перекрывая проход окислителю в камеру сгорания, газогенератор и стабилизатор. При заклинивании грибка давление окислителя перед ним резко повышается, вследствие чего прорывается мембрана 5. Окислитель получает доступ в полость демпфера 6, в результате чего смягчается гидроудар, вызванный остановом потока жидкости.

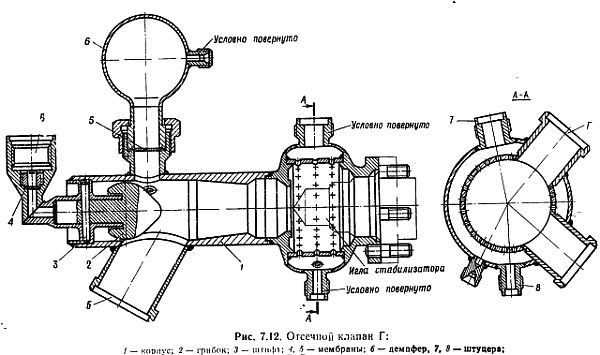

Отсечной клапан Г

Отсечной клапан Г перекрывает линию подачи горючего в камеру сгорания, газогенератор и стабилизатор при останове двигателя.Отсечной клапан Г (рис. 7.12) состоит из корпуса 1, грибка 2, демпфера 6 и мембран 4, 5.

К штуцеру 7 приваривается трубопровод, отводящий горючее в газогенератор, а к штуцеру 8 — трубопровод, отводящий горючее в стабилизатор. В штуцер В ввинчивается пиропатрон ДП1.

Работа отсечного клапана Г происходит точно так же, как и отсечного клапана О.

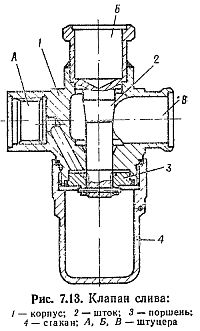

Клапан слива

Клапан слива сообщает полость горючего камеры сгорания с окружающим пространством.Клапан слива (рис. 7.13) состоит из корпуса 1, штока 2 с поршнем 3 и стакана 4.

В штуцер А ввинчен пиропатрон ДП1.

При срабатывании пиропатрона пороховые газы давят на поршень 3, который тянет жестко соединенный с ним шток 2, срезая заплечики штока. Шток, перемещаясь, своим конусом плотно заклинивается в конус корпуса 1, открывая проход горючему от входного штуцера Б к выходному штуцеру В.

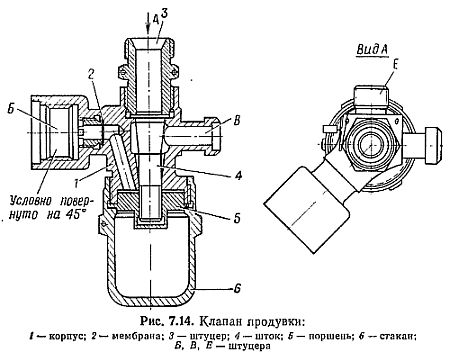

Клапан продувки

Клапан продувки открывает доступ воздуху из воздушной батареи изделия в полость горючего камеры сгорания при останове двигателя.Клапан продувки (рис. 7.14) состоит из корпуса 1, штока 4 с поршнем 5, стакана 6 и мембраны 2.

К входному штуцеру 3 присоединяется трубопровод, подводящий воздух от воздушной батареи изделия.

К выходным штуцерам В и Е присоединяются трубопроводы продувки, подающие воздух в полость горючего камеры сгорания.

При срабатывании пиропатрона, ввинчиваемого в штуцер Б, пороховые газы прорывают мембрану 2 и давят на поршень 5.

Сила давления пороховых газов на поршень срезает заплечики поршня и штока 4. Шток, перемещаясь, плотно заклинивается своим конусом в конус корпуса 1, открывая проход воздуха от входного штуцера 3 к выходным штуцерам В и Е.

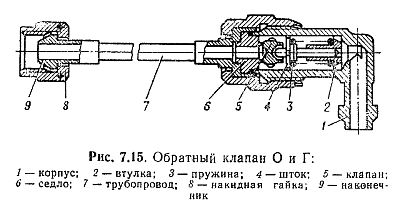

Обратные клапаны О и Г

Обратный клапан О пропускает окислитель из полости серводросселя регулятора на вход в насос при работе двигателя и предотвращает движение окислителя в обратном направлении после останова двигателя.Обратный клапан Г пропускает горючее из стабилизатора на вход в насос при работе двигателя и предотвращает движение горючего в обратном направлении после останова двигателя.

Обратные клапаны О и Г (рис. 7.15) устроены одинаково и состоят из корпуса 1, трубопровода 7 с наконечником 9 и накидной гайкой 8, седла 6, клапана 5, штока 4, пружины 3 и втулки 2.

При работе двигателя давление компонента топлива, поступающего из регулятора или стабилизатора, больше давления компонента на входе в насос. Под действием давления компонента клапан 5 отжимается и компонент через наконечник 9, седло 6 и корпус 1 проходит из вход в насос.

При останове двигателя давление компонента топлива в стабилизаторе и регуляторе становится меньше давления компонента на входе в насос, клапан 5 под действием пружины 3 и давления компонента на входе прижимается к седлу 6, предотвращая движение компонента из входа в насос в регулятор или стабилизатор.

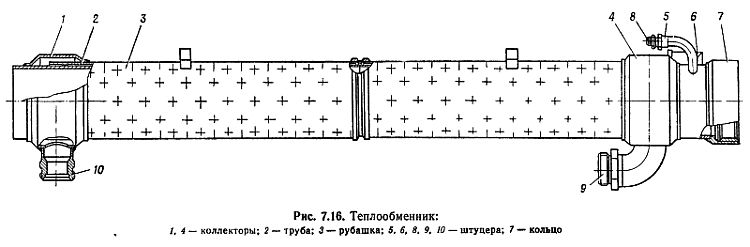

Теплообменник

Теплообменник служит для отвода газов из выхлопного патрубка турбонасосного агрегата и подогрева редуцированного воздуха, идущего на наддув топливных баков изделия, за счет тепла выхлопных газов. Теплообменник (рис. 7.16) состоит из трубы 2, рубашки 5, коллекторов 1, 4 и кольца 7.

К штуцеру 9 присоединяется трубопровод, подводящий воздух от воздушной батареи изделия.

К штуцеру 10 .присоединяется трубопровод, отводящий подогретый воздух в баки.

К штуцерам 5, 6 присоединяются дренажные трубопроводы.

В кольцо 7 ставится консервационная мембрана.

Газы из выхлопного патрубка турбонасосного агрегата проходят по трубе 2, отдавая часть тепла стенке, и выходят в окружающее пространство.

За счет истечения газов создается тяга выхлопа около 110 кг.

Воздух для наддува баков поступает через штуцер 9, проходит между рубашкой и трубой, нагревается и выходит через штуцер 10.

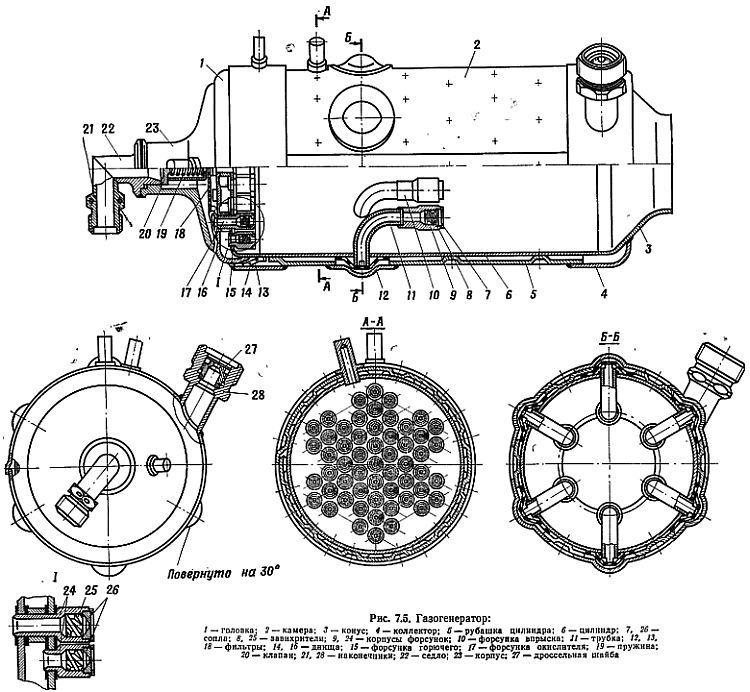

Ресивер

Ресивер (рис. 7.17) является дополнительной емкостью, обеспечивающей запаздывание поступления окислителя в газогенератор по сравнению с горючим при пуске за счет времени, необходимого на заполнение этой емкости.